Po trzecie: Klejenie

Na początek postanowiłem skleić elementy nośne – plecy i ściany boczne. To właśnie te elementy będą stanowiły o stabilności całości. Do nich będą się dostosowywały inne elementy.

Okazało się, że grube ścianki na długości 600m raczej nie są proste i potrafią się wybrzuszyć na środku o dobre 3mm. Jak więc przyłożyć równo ściankę do pleców.

Stara prawda mówi, że jak nie widzisz rozwiązania – stań na głowie. Tak też zrobiłem.

Żeby uzyskać prostą linię ściany bocznej, przykręciłem ją na wstępie do blatu stołu warsztatowego. To wyprostowało ścianę i dało możliwość przyklejenia pleców. Całość potraktowana ściskami i zostawiona na 24h do wyschnięcia. W trakcie skręcania konstrukcji okazywało się, że ściski mają tendencję do przekrzywiania całej konstrukcji. Rozwiązaniem okazało się przymocowanie ścisków do blatu, żeby się nie unosiły.

Mała dygresja w trakcie jak pierwsze klejenie zaczyna wiązać. W warsztacie stolarskim nie ma czegoś takiego jak za dużo ścisków. W trakcie prac można użyć dowolnie dużo ścisków. Warto mieć je w różnych rozmiarach do różnych zastosowań. Ale na pewno nie ma co liczyć, że 2-3 ściski wystarczą. Ja aktualnie mam 7 ścisków w różnych rozmiarach (od 20 cm do 200 cm) i czuję niedosyt co chwilę. Tym bardziej, że po ściśnięciu elementów do klejenia musimy odczekać dobrych parę godzin na wyschnięcie kleju. Można by w tym czasie coś jeszcze porobić, ale okazuje się, że wszystkie ściski są właśnie w użyciu.

Po wyschnięciu pierwszego klejenia czas na przyklejenie drugiej ściany bocznej.Klejenie odbywa się praktycznie tak samo jak pierwszej ściany. Najpierw przykręciłem do blatu ścianę boczną, żeby ją wyprostować. Żeby zmniejszyć napięcie drewna, użyłem jednej z półek jako podpory dla ciężkiej półki wiszącej w powietrzu. W ten sposób w trakcie klejenia ograniczymy siły wpływające na cienkie plecy. Przed skręceniem trzeba dokładnie dopasować nacięcia – to ostatni moment na dopasowanie. Warto też przymierzyć, czy plecy wystają z obu stron półki na grubość kończących półek. Na koniec wycieramy nadmiar kleju i ponownie czekamy aż całość zwiąże.

Po wyschnięciu pierwszego klejenia czas na przyklejenie drugiej ściany bocznej.Klejenie odbywa się praktycznie tak samo jak pierwszej ściany. Najpierw przykręciłem do blatu ścianę boczną, żeby ją wyprostować. Żeby zmniejszyć napięcie drewna, użyłem jednej z półek jako podpory dla ciężkiej półki wiszącej w powietrzu. W ten sposób w trakcie klejenia ograniczymy siły wpływające na cienkie plecy. Przed skręceniem trzeba dokładnie dopasować nacięcia – to ostatni moment na dopasowanie. Warto też przymierzyć, czy plecy wystają z obu stron półki na grubość kończących półek. Na koniec wycieramy nadmiar kleju i ponownie czekamy aż całość zwiąże.

To jest dobry czas na wybranie wykończenia całej półki. Drewno samo w sobie wygląda bardzo ładnie i po odpowiednim wykończeniu mogło by być bardzo efektowne. To jednak ma być półka dla dziecka a dzieci jednak wolą kolory od delikatnych słojów drewna. To pewnie oznacza, że będę pokrywał całość jakąś kryjącą kolorową farbą. W przypadku rzeczy robionych dla dzieci warto rozważyć pokrycie drewna jednolitą farbą i pozwolenie dzieciom na namalowanie czego tylko chcą. To nada naszej pracy dodatkowy, niepowtarzalny charakter.

Ponieważ kleiłem półkę po przykręceniu do blatu, musiałem najpierw podłożyć papier, żeby nie przykleić całości do powierzchni warsztatu. Niestety oznacza to przyklejenie papieru do drewna. Pozostawienie tego w ten sposób jest mało estetyczne. W związku z tym przykręcamy półkę do blatu i w ruch idzie szlifierka taśmowa.Przy okazji wyrównujemy nierówności które mogły powstać przy sklejaniu – jeśli gdzieś wystaje kawałek pleców – lepiej je tu zeszlifować. Drobnej krzywizny nie będzie widać, natomiast wystający niedopasowany kawałek będzie widoczny natychmiast.

Ponieważ kleiłem półkę po przykręceniu do blatu, musiałem najpierw podłożyć papier, żeby nie przykleić całości do powierzchni warsztatu. Niestety oznacza to przyklejenie papieru do drewna. Pozostawienie tego w ten sposób jest mało estetyczne. W związku z tym przykręcamy półkę do blatu i w ruch idzie szlifierka taśmowa.Przy okazji wyrównujemy nierówności które mogły powstać przy sklejaniu – jeśli gdzieś wystaje kawałek pleców – lepiej je tu zeszlifować. Drobnej krzywizny nie będzie widać, natomiast wystający niedopasowany kawałek będzie widoczny natychmiast.

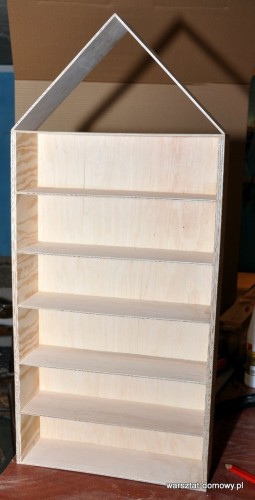

Po wyrównaniu brzegów zewnętrznych czas na zainstalowanie półek wewnętrznych. Najprościej to zrobić smarując klejem rowek w plecach i bokach, następnie wcisnąć półkę w jej miejsce i docisnąć ściskami. Użyłem trzech ścisków – dwa przyciskały półkę od góry do pleców, jeden duży s poprzek przyciskał boki do półki. Powinno to dać docisk do wszystkich powierzchni klejonych. W pierwszej kolejności przykleiłem jedną półkę, żeby sprawdzić jakość połączenia. Po wyschnięciu sprawdziłem, czy półka trzyma się dobrze, czy nie odkleja się i czy wygląda przyzwoicie. To jest test dokładności naszych pomiarów. Tutaj w zasadzie istotne jest wszystko i wszystko może spowodować trudności ze złożeniem półki. Tutaj nasze błędy zaczynają się mścić. W przypadku wcześniejszych pomyłek pozostaje jedynie próba ratowania sytuacji papierem ściernym.

Ponieważ wszystko było dobrze – przyszedł czas na przyklejenie pozostałych półek. Po posmarowaniu klejem wszystkich rowków wsadziłem wszystkie półki na miejsca a następnie przycisnąłem całość w analogiczny sposób jak pojedynczą półkę – z dwóch stron. Ponieważ jednak nie miało sensu ściskanie ściskami pojedynczych półek, na wierzchu półki położyłem kawałek płyty laminowanej, który zapewniał równomierne dociśnięcie wszystkich półek za pomocą tylko dwóch ścisków. Kolejny duży ścisk dociskał boczne, grube ścianki do siebie, żeby klej solidnie połączył półki z bokami. I kolejne 24h czekania na wyschnięcie kleju.

Po sklejeniu półek, następnym krokiem jest przyklejenie półek końcowych. Ponieważ plecy są nieco dłuższe od boków (dokładnie o 8 mm – 4mm z każdego końca), końcowe półki przyklejam dociskając do pleców i do boków. Przyciśnięcie do pleców łatwo zrobić ściskiem z góry na dół. Żeby nie wykrzywić pleców w trakcie dociskania, można położyć całą półkę na stole i przykręcić całość razem ze stołem – ustabilizuje to również cały klejony zestaw w czasie przykręcania.

Kłopot zaczyna się z dociśnięciem do boku. Problem głównie wynika z małej ilości ścisków, jakimi dysponuję. Teoretycznie mógłbym docisnąć wzdłuż całej półki, ale ściski wyszły. Spróbowałem więc docisnąć do sąsiedniej półki. Ponieważ półki są cienkie i wyginają się przy każdej okazji – nie ma tu szans na dobry docisk. Mając więc nadzieje na jakikolwiek docisk – spróbowało dokręcić ścisk nie deformując innych półek. A teraz…. 24 godziny czekania na sklejenie.

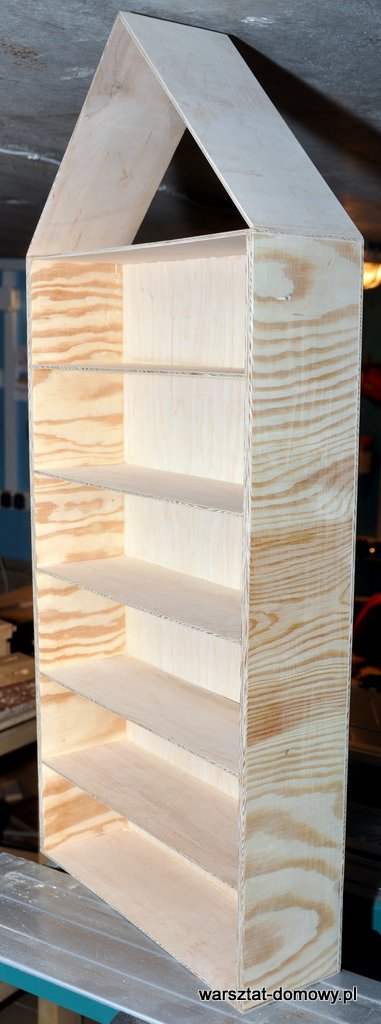

Ostatnim elementem jest dach. Zdecydowałem się na najprostsze rozwiązania – dach nachylony pod kątem 45 stopni. Po wycięciu dwóch trapezów z bokami wciętymi pod kątem 45 stopni, najpierw skleiłem dwie połacie dachu tak, żeby tworzyły kąt prosty. Z braku zaawansowanych ścisków pozwalających na sklejenie dwóch kawałków pod kątem prostym, postawiłem na prostotę. Po prostu jeden kawałek położyłem na blacie a drugi postawiłem prostopadle. Z jednej strony dla ustalenia kąta prostego postawiłem kąt stolarski. Z drugiej butelka kleju stolarskiego. Taka konstrukcja nie zapewnia docisku powierzchni, jednak nie spodziewam się wielkiego nacisku na to łączenie. Po sklejeniu górnej krawędzi dachu pozostaje ostatnie zadanie – przyklejenie dachu do górnej krawędzi. Może istnieją ściski, które potrafią docisnąć materiał pod kątem 45 stopni, ja takich nie posiadam. Poszedłem więc w prostotę. Dwie deski przykręcone do boków miały za zadanie nie pozwolić dachowi odjechać poza obrys boku. Do tego jeden ścisk przyciskający dach pionowo do całej konstrukcji. I ponownie 24 godziny czekania.

Po wyschnięciu kleju jeszcze tylko szlifowanie wystających krawędzi, złagodzenie kantów i innych nieoczekiwanych nadmiarów i efekt gotowy

taka ta póła zobacz tą http://plonacemotyle.blogspot.com/2016/07/pan-micha-prawdziwy-czarodziej.html

Wygląda to bardzo sympatycznie – gratuluje

Czy nie myślałeś o tym aby taka półki były ze szkła, a na tył (tło) wstawić lustro, tak aby modele aut jeszcze lepiej się prezentowały.

Aktualnie sam rozmyślam jak podobną gablotkę na modeliki zrobić i mam problem z jedną rzeczą, mianowicie jak ją uszczelnić drzwiczki. Chodzi mi dokładnie o to aby jak najmniej kurzu dostało się do środka, no i drzwiczki muszą być szklane, aby prezentowane modele były jak najlepiej widoczne.

Pozdrawiam

Witaj,

Pomysły na uszczelnienie drzwi widziałem dwa.

Jeden to przymocowanie do szklanych drzwi paska silikonu w przerwie między drzwiami a szafką. Wówczas całość zamyka się w miarę szczelnie i nie wpuszcza nadmiaru kurzu. Wada – pasek silikonu powoduje opór przy otwieraniu.

Drugi pomysł to zrobienie małych progów, do których będą przylegały drzwi. Taki próg można oczywiście obłożyć czymś miękkim (silikon), żeby zwiększyć szczelność.

Życzę powodzenia w Twojej przygodzie

— Andrzej